作者: 发表时间:2018-12-12 11:43:30浏览量:3281【小中大】

为了实现对铝合金的焊接,解决上述存在的问题,目前主要从以下几个方面加以解决。

3.1 气体保护装置

铝合金中低熔点元素损失影响最大的因素是气体从喷嘴喷出时的压力,通过减小喷嘴直径,增加气体压力和流速均可降低Mg、Zn等在焊接过程中的烧损,同时也可以增加熔深。吹气方式有直吹和侧吹两种,还可以在焊件上下同时吹气,焊接中根据实际情况选择吹气方式。

3.2 表面处理

铝合金对激光具有高反作用,对铝合金进行适当的表面预处理,如阳极氧化、电解抛光、喷沙处理、喷砂等方式,可以显著提高表面对光束能量的吸收。研究表明, 铝合金去除氧化膜后的结晶裂纹倾向比原始态铝合金大。为了既不破坏铝合金表面状态,又能简化激光焊接工程工艺过程,可以采用焊前预处理的办法升高工件表面温度,以提高材料对激光的吸收率。

3 激光器参数

焊接激光器分为脉冲激光器和连续激光器,脉冲激光器波长1064nm时光束特别集中,脉冲单点能量比连续激光器的大。但是脉冲激光器的能量一般不超过 ,所以一般适用薄壁焊件。

3.1 脉冲模式焊接

激光焊接时应选择合适的焊接波形,常用脉冲波形有方波、尖峰波、双峰波等,通常一个脉冲波时间以毫秒为单位,在一个激光脉冲作用期间内,金属反射率的变化很大。铝合金表面对光的反射率太高,当高强度激光束射至材料表面,金属表面将会有60%-98%的激光能量因反射而损失掉,且反射率随表面温度变化。因此一般焊接铝合金时最优选择尖形波和双峰波,波形上升阶段是为提供较大的能量使铝合金熔化,一旦工件中“小孔”形成,开始进行深熔焊时,金属熔化后液态金属对激光的吸收率迅速增大,此时应迅速减小激光能量,以小功率进行焊接,以免造成飞溅。此种焊接波形后面缓降部分脉宽较长,能够有效地减少气孔和裂纹的产生。采用此波形,使焊缝熔化凝固重复进行,以降低熔池的凝固速度。此波形在焊接种类不同样品时可做适当调整。

选择合适的离焦量也可减少气孔的产生,离焦量的变化对焊缝的表面成形和熔深均有很大的影响,采用负离焦可以增加熔深,而脉冲焊接时,正离焦会使焊缝表面更加平滑美观。

由于铝合金对激光的反射率较高,为了防止激光束垂直入射造成垂直反射而损害激光聚焦镜,焊接过程中通常将焊接头偏转一定角度。焊点直径和有效结合面的直径随激光倾斜角增大而增大,当激光倾斜角度为40°时,获得最大的焊点及有效结合面。焊点熔深和有效熔深随激光倾斜角减小,当大于60°时,其有效焊接熔深降为零。所以倾斜焊接头到一定角度,可以适当增加焊缝熔深和熔宽。

另外,铝合金激光焊接时,焊接速度越快,越容易出现裂纹。因为焊接速度过快,过冷度大,焊缝区晶粒细化,形成了大量同方向生长的“束状晶”,在束状晶之间的晶面上有利于裂纹的产生。而焊接速度过快,焊件熔深相对变小。

3.2 连续模式焊接

采用传统的激光焊接时会出现脆化甚至裂纹,使用连续激光器焊接由于其受热过程不像脉冲机器骤冷骤热,焊接时裂纹倾向不是很明显,光纤激光器焊接大部分铝合金不会脆断,焊后有一定的韧性,优势明显。

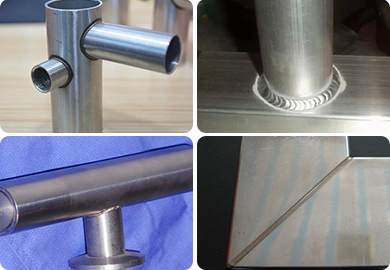

工业纯铝用脉冲激光焊能很好地焊接,焊后一般不会出现裂纹,但现在有些行业,焊后表面需要打磨,而激光脉冲焊后会有凹陷,打磨量会增加,这增加了加工周期和生产成本,而连续激光器可以很好的解决这些问题。电池壳体的封口以脉冲激光焊和连续激光焊焊后焊缝,脉冲焊点不均匀,咬边,表面有凹陷,飞溅较多,焊后强度不高。为了改善焊缝质量,采用连续激光器焊接,焊缝表面平滑均匀,无飞溅,无缺陷,焊缝内部未发现裂纹。

氩弧焊时易出现弧坑,激光焊也一样,收尾时易出现小坑,可在焊接时通过渐进渐出的方式来改善,即在波形中设置一个缓升缓降阶段;另外焊接时可以适当提高焊接速率,以避免出现小坑。

在铝合金的焊接方面,连续激光器的优势很明显 与传统的焊接方法相比,生产效率高,且无需填丝;与脉冲激光焊相比可以解决其在焊后产生的缺陷,如裂纹 气孔 飞溅等,保证铝合金在焊后有良好的机械性能;焊后不会凹陷,焊后抛光打磨量减少,节约了生产成本 但是因为连续激光器的光斑比较小,所以对工件的装配精度要求较高。

3.5 引入合金元素

防止热裂纹的产生是铝合金激光焊接的关键技术之一。6000系列合金有很强的裂纹敏感性,当ω(Mg2Si) =1%时就会出现热裂纹,通过添加合适的合金元素来调整熔池化学成分加以改善,如添加Al-Si 或者Al-Mg-Si粉,对减少裂纹有一定好处。另外还可以通过送丝的办法来改善焊接效果,获得均匀的焊缝,焊缝硬度也有所提高 熔合区枝晶中Mg、Si的含量因填充材料的引入浓度增加,β〃固熔强化作用会增加接头的强度。通常在6063和6082铝合金中填入Al-5Si和Al-7Si焊丝,6013和6056板分别使用CO2和Nd:yag激光器焊接,填Al-12Si焊丝。

3.6 其他工艺方法

针对铝合金激光焊接过程的稳定性及焊缝质量问题,当前,铝合金激光焊接的研究热点是采用复合工艺,即将激光的高能量密度和电弧较大的加热范围耦合,充分发挥了两种热源自身的优势,兼并了高能密度光束质量和稳定电弧的特性,相得益彰。对于铝合金这类高反材料,采用激光复合焊接可使电弧能量将材料表面预热或熔化,大大提高铝合金对激光能量的吸收 。T.Shida 等人采用 10 kW的 CO2 激光器与 TIG 和 MIG 电弧复合对铝合金进行焊接,引入电弧很大程度上提高了激光能量利用

率,焊缝熔深比也提高了 5% -20%,同时焊缝表面成形平滑良好。激光复合焊通过激光束与电弧的耦合,增加了熔池的几何尺寸并改变了材料在熔化状态下的流态条件,有利于气孔的排除。

双光束焊接铝合金也是一种消除气孔的办法,采用 6 kW 连续光纤激光器进行了 5052 铝合金双光束对接焊,研究了双光束并行与串行排列两种模式焊接时以及不同焊接速度下的焊缝形貌和组织研究发现,采用双光束以并行方式焊接的焊缝中存在较大孔洞,以串行方式焊接铝合金可获得良好的焊缝成形,不会出现气孔。

深圳市嘉联激光有限公司是一家致力于激光设备的研发、设计、生产、销售和服务为一体的高新技术企业。想了解更多的技术咨询,欢迎来嘉联激光,给您最专业及最耐心的回答。联系电话:13632989645