作者: 发表时间:2018-12-13 10:28:46浏览量:5761【小中大】

1、激光焊接与传统的熔焊工艺相比,具有的优势主要集中在以下几个方面:

(1)可将热输入降到最低的需要量,热影响区小,且因热传导所导致的变形亦最低。

(2)32mm板厚单道焊接的焊接工艺参数业经检定合格,可降低厚板焊接所需的时间甚至可省掉填料金属的使用。(5)工件可放置在封闭的空间(经抽真空或内部气体环境在控制下)。

(3)不需使用电极,没有电极污染或受损的顾虑。且因不属于接触式焊接制程,机具的耗损及变形皆可降至最低。

(4)激光束易于聚焦、对准及受光学仪器所导引,可放置在离工件适当之距离,且可在工件周围的机具或障碍间再导引,其他焊接法则因受到上述的空间限制而无法发挥。

(5)激光束可聚焦在很小的区域,可焊接小型且间隔相近的部件。

(6)可焊材质种类范围大,亦可相互接合各种异质材料。

(7)易于以自动化进行高速焊接,亦可以计算机控制,可方便地进行任何复杂形状的焊接。

(8)焊接薄材或细径线材时,不会像电弧焊接般易有回熔的困扰。

(9)不受磁场所影响(电弧焊接及电子束焊接则容易受磁场影响),能精确的对准焊件。

(10)可焊接不同物理性质(如不同电阻)的两种金属。

(11)不需真空环境,亦不需做X射线防护。

(12)若以穿孔式焊接,焊道深-宽比可达12:1。

(13)可以切换装置将激光束传送至多个工作站。

2、激光焊接也存在一些不足:

(1)焊件位置需非常精确,务必在激光束的聚焦范围内。

(2)焊件需使用夹具时,必须确保焊件的最终位置与激光束将冲击的焊点对准。

(3)最大可焊厚度受到限制,渗透厚度远超过19mm的工件,不适合使用激光焊接。

(4)高反射性及高导热性材料如铝、铜及其合金等,焊接性会受激光所改变。

(5)当进行中能量至高能量的激光束焊接时,需使用等离子控制器将熔池周围的离子化气体驱除,以确保焊道的再现。

(6)能量转换效率太低,通常低于10%。

(7)焊道快速凝固,因而有产生气孔及脆化的顾虑。

(8)设备昂贵。

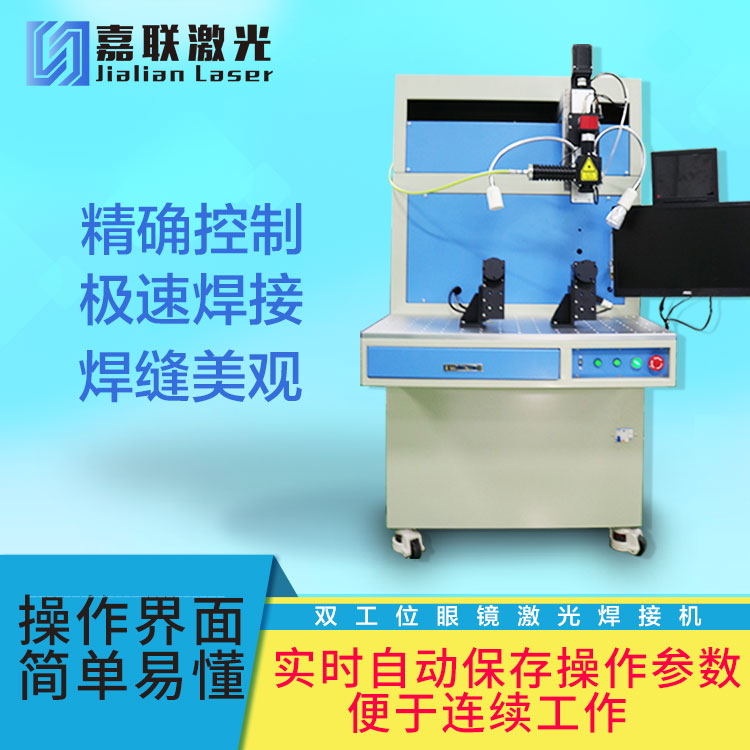

深圳市嘉联激光有限公司是一家致力于激光设备的研发、设计、生产、销售和服务为一体的高新技术企业。想了解更多的技术咨询,欢迎来嘉联激光,给您最专业及最耐心的回答。联系电话:13632989645